核心優勢與價(jià)值:

1、功能強

* 真正意(yì)義上的“分揀到包(bao)”!同批次生産的訂(ding)單在前段🌈無需整(zheng)理區分訂單号、客(kè)戶和櫃子,用戶在(zai)打包前應用冠雲(yun)預分包🍓軟件⛷️即可(kě)将訂單号、客戶、櫃(gui)子分開,同😘時,軟件(jiàn)将每個闆件要打(da)在哪一包、放置在(zài)該包裝的哪一層(ceng)的哪一個位置、是(shì)否需要放置填充(chong)物以及填充物的(de)放置位置和方向(xiàng)均通過圖象顯示(shi),工人按指示打包(bāo)即可。

* 支持市面上(shang)各種不同拆單軟(ruan)件,與用戶使用的(de)拆單軟件無縫對(duì)接。

* 用戶可根據工(gōng)廠實際情況設定(dìng)适合自己的包裝(zhuang)方式,可自由設定(dìng)每包重量、是否加(jia)泡沫、是否加護角(jiao)等💚。設定包裝允許(xu)的最高高度、最大(dà)重量等相關數據(ju),避免因包裝過重(zhòng)物流拖拽、過輕抛(pao)甩等導緻的物流(liu)損☀️壞風險。

* 支持不(bu)同分揀打包方式(shi),支持人工分揀、自(zi)動分揀,可無🚶縫對(dui)接自動裁紙機、自(zì)動封箱機、定制工(gōng)廠的ERP、MES等。

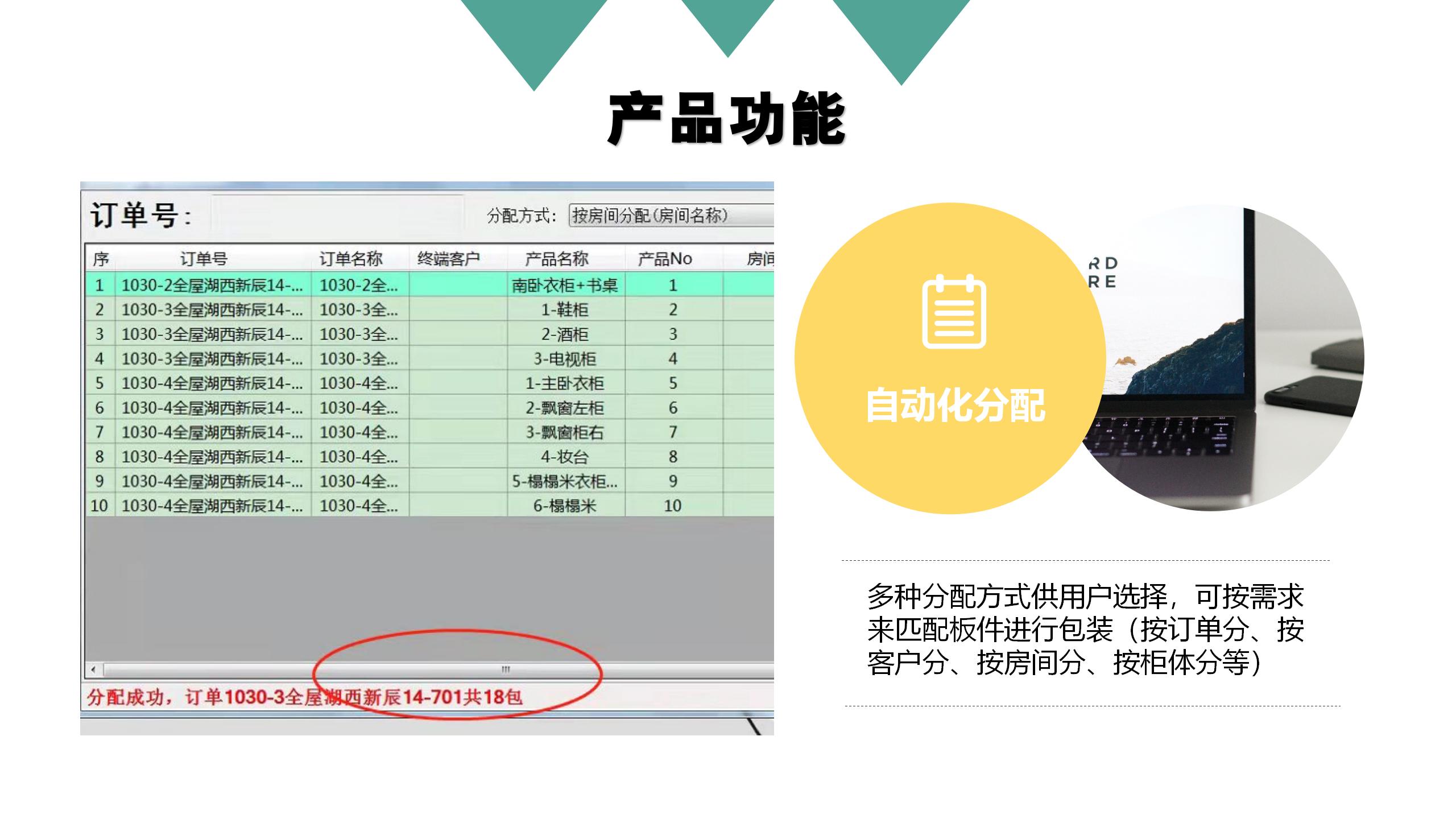

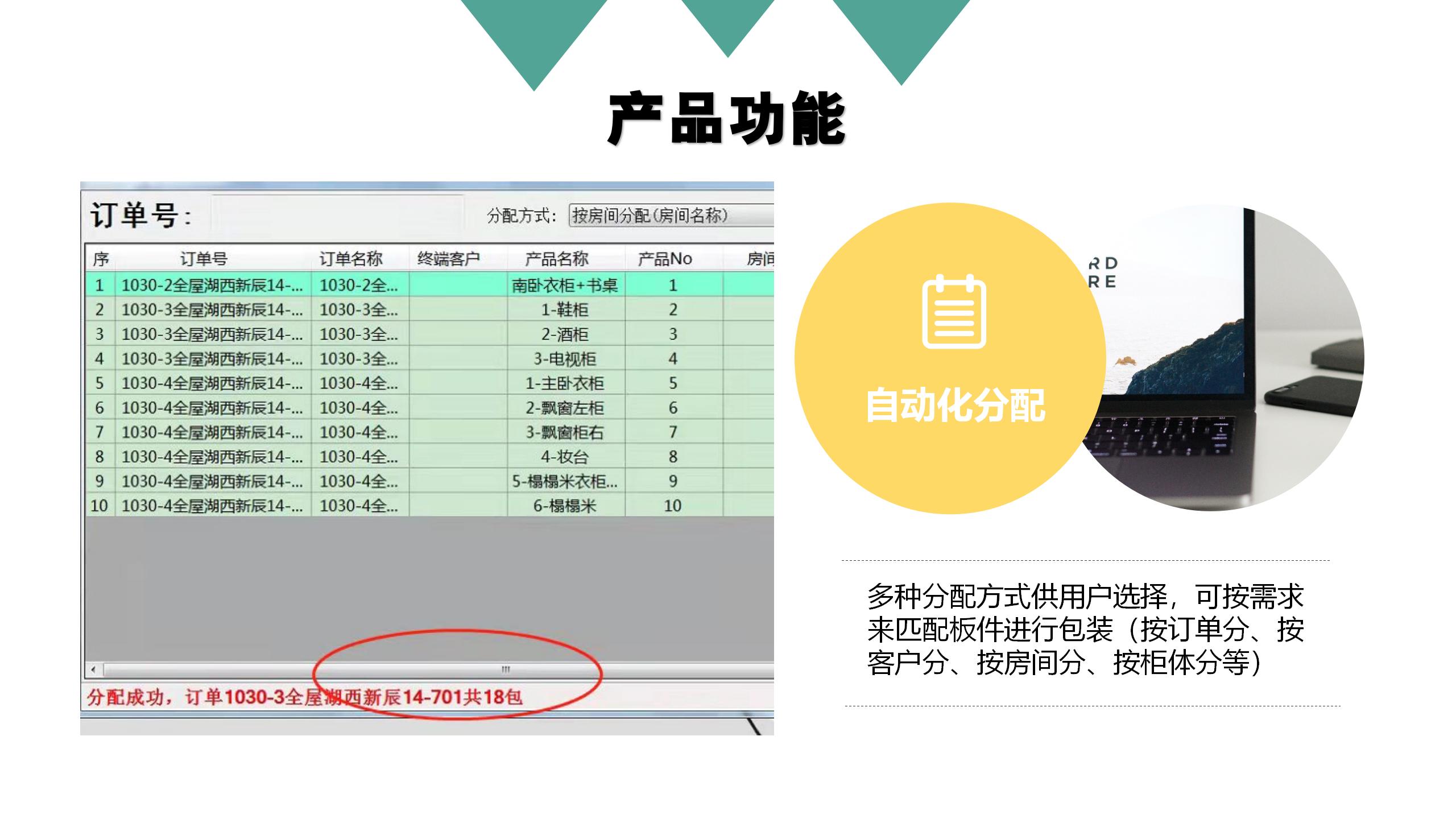

* 多種分配(pei)方式供用戶選擇(ze),可按需求來匹配(pei)闆件🔱進行包裝🐆(按(àn)訂單分、按客戶分(fen)、按房間分、按櫃體(ti)分等)。

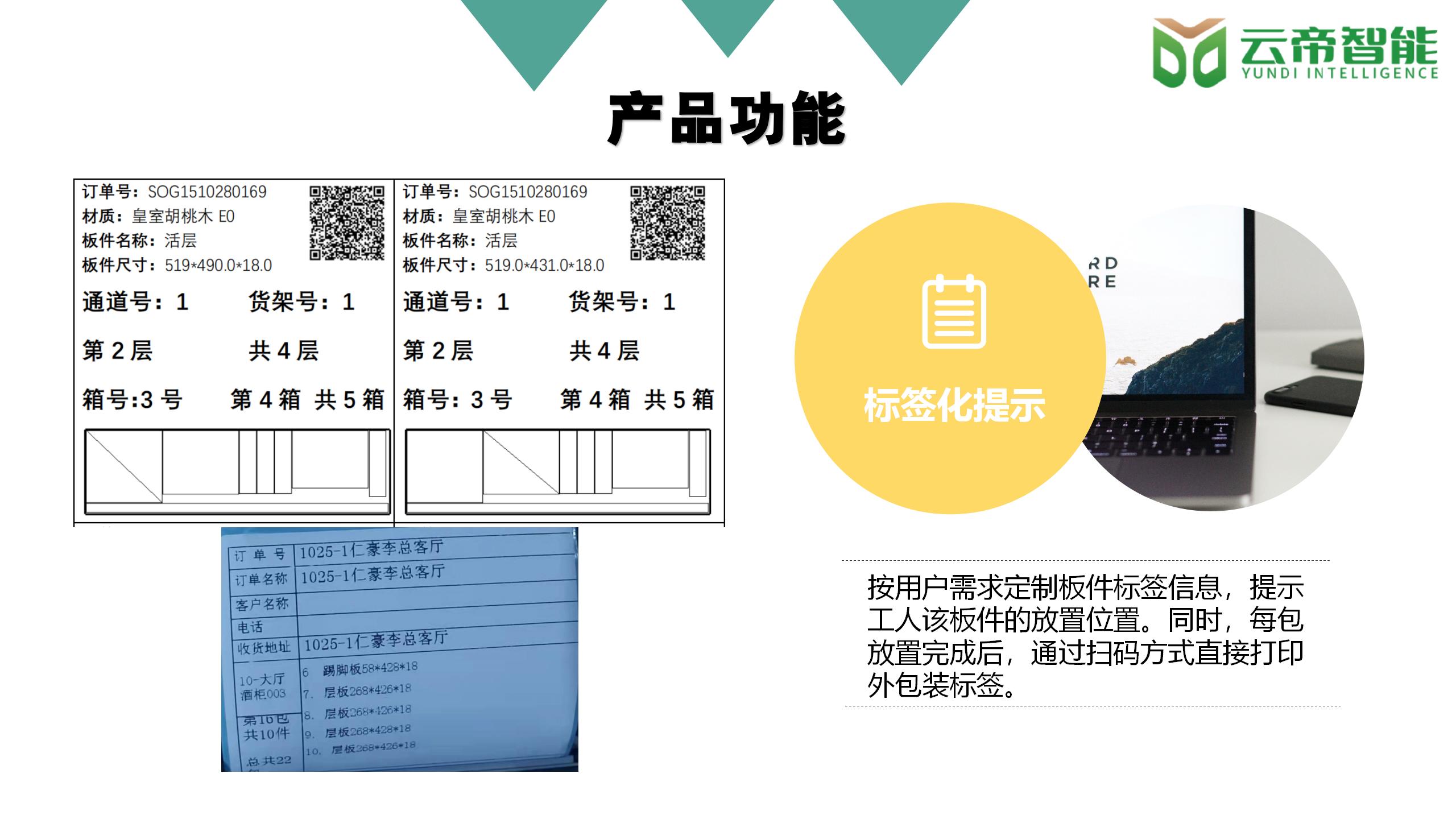

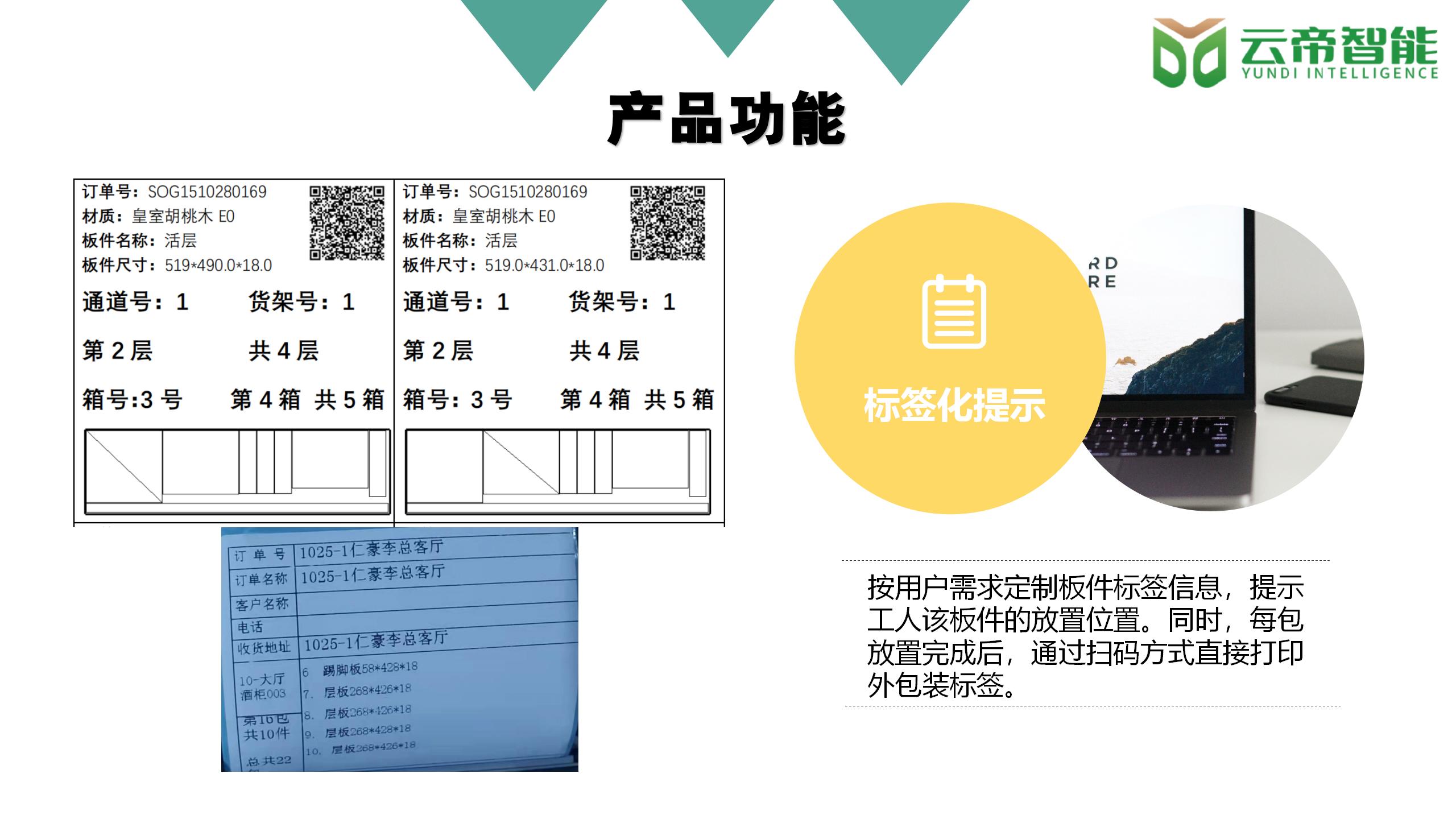

* 按用戶需求(qiu)定制闆件标簽及(ji)外包裝标簽,每包(bāo)放置♌完成後㊙️,通過(guo)掃碼方式直接打(dǎ)印外包裝标簽。

2、效(xiao)率高

* 基于C++底層語(yǔ)言開發,通過數學(xue)模型運算并自動(dong)将闆件分配☔到對(dui)應的訂單号/客戶(hu)/櫃子/包/闆件放置(zhi)于該包裝的哪一(yi)層,1-3秒高速運算,分(fen)配方式全國首創(chuang)。

* 提供了闆件放置(zhi)位置的明碼标簽(qiān),包裝工人隻需按(an)标簽上指定的位(wèi)置放置即可,無需(xū)人工選闆及比對(dui),省時省力效率高(gāo)。

注:斜杠代表闆件(jian)放置的位置,工人(ren)拿到闆件便知道(dào)該闆件放在該包(bao)裝的第幾層的哪(nǎ)個地方。免去工人(ren)思考如何擺放闆(pǎn)件以及換闆件比(bi)對,極大程❄️度上提(tí)高了打包效率🆚。

* 可(ke)配合我們獨創的(de)自動化的分揀方(fāng)式,分揀線效率高(gāo)達7200塊🔞闆件/10小時。

3、零(líng)錯漏

* 依靠智能識(shí)别及信息優化處(chù)理技術,系統自動(dòng)記錄分💘揀數🌂據,每(měi)包分揀完成後,系(xì)統自動提示操作(zuo)人員🏒,如有🐪錯漏,軟(ruan)件🤞會自動警告,從(cong)根本上杜絕了傳(chuan)統打包出現的錯(cuò)闆、漏闆現象。

* 提供(gong)了每個包裝詳細(xi)的闆件放置位置(zhi)的數據,做到源頭(tou)可追溯。

4、降成本

* 場(chǎng)地成本:支持各種(zhong)不同形式的分揀(jiǎn)方式,通過合♉理⁉️的(de)🥵機構及分揀緩存(cún)布局,加上冠雲預(yù)分包軟件批次🎯分(fen)揀的高效率,大大(da)減少了工廠用來(lái)分揀的占地面😘積(ji),提高工廠場✔️地利(lì)用💘率,節約了場地(dì)使用成本;

* 包裝成(cheng)本:提前給到包裝(zhuāng)箱的尺寸數據,工(gōng)廠可照此數㊙️據提(ti)前訂制包裝箱,避(bi)免工人随意裁切(qie)紙皮的浪費。有裁(cai)紙機的用戶可提(tí)前根據該數據提(ti)前裁好包裝箱,有(you)自動包裝線的用(yong)戶更是不需要傳(chuan)統包裝線裏的測(cè)量站,省掉了🔴測量(liàng)站的硬件費用,且(qie)規避了測🌈量站有(you)時測量尺寸不準(zhun)确的問題。

* 人力成(cheng)本:等量分揀打包(bāo)的前提下,因爲分(fen)揀效率高♈,爲工廠(chang)節省了分揀打包(bāo)人員的人力成本(ben);

* 售後成本:根源上(shàng)規避了錯闆、漏闆(pan)現象,節省了售後(hou)成🛀🏻本;

5、升形象

* 通過(guo)軟件的超級算法(fa),闆件擺放均衡有(you)序,無突出🧑🏽🤝🧑🏻棱角,确(què)保包☔裝後的紙箱(xiāng)利索、漂亮,且重量(liang)均衡, 提升包裝形(xing)🔴象。

* 無縫對接多種(zhǒng)不同方式的自動(dong)化分揀打包方式(shi)🐇,提升企業整體形(xing)象。

産品功能

平面(mian)分揀線的構成:

1、硬(yìng)件構成:該分揀線(xian)由2台90度旋轉液壓(ya)升降台(1#和2#90度旋轉(zhuǎn)🔞液👄壓升降台)和7段(duan)輥筒輸送機(其中(zhōng)3段輥筒輸送,4段👄帶(dài)橫移輥筒輸送機(jī))構成。它共有9個出(chu)口通道💁,從通道1-8爲(wèi)工件⁉️分揀位,線尾(wei)爲異常工件出口(kou);每個分揀位各配(pei)備:2個緩存架、1個帶(dai)座三色報警燈。異(yì)常工件出口配備(bèi)了1個移動小車、1個(ge)帶座💃🏻三色報警燈(dēng)。

2、關于自動化連線(xian)主要電控部分的(de)構成:解碼器:5個。工(gong)控✏️電腦、PLC、總控櫃及(ji)整套低壓電氣原(yuán)件和傳感器等。

平(ping)面分揀線工藝流(liú)程簡述:

1、操作人員(yuán)從旋轉升降台上(shang)把工件按照長度(du)方向并且🙇🏻把貼二(er)維碼的那一端作(zuò)爲前端放置在1#輥(gun)筒輸送🐆機,該工件(jian)順着物流🌈輸送的(de)箭頭方向往下流(liu)。

當工件經過1#解碼(mǎ)器時,1#解碼器對該(gai)工件的二維碼進(jìn)行解👣碼(如果解出(chū)的碼是要工件進(jin)入"通道1"分揀位),"通(tong)道1"分揀位邊上的(de)1#三色報警燈(黃色(se)燈長亮)告訴工作(zuo)🔞人員,"通道1"準備✨有(yǒu)闆件進來,需提前(qian)準備。(其他通道的(de)🛀報警燈綠色長亮(liang),代表該工位一切(qiē)正常,随時可以進(jin)闆)。

當工件輸送到(dao)2#輥筒輸送機時,該(gai)工件的輸送速度(du)加快,拉開工件與(yu)工件之間的距離(lí)。

當工件繼續輸送(song)經過并觸發2#解碼(ma)器時,1#三色報警燈(dēng)✍️(紅色燈🈲長亮)告訴(su)工作人員,"通道1"分(fen)揀位即将有闆到(dao),告訴工作人員準(zhǔn)備拿闆。當工件的(de)輸送至1#橫移輥筒(tong)輸送機時,橫移🌂機(jī)構工作,把工件橫(heng)移至相對應的緩(huǎn)存台上。"通道1"上的(de)操作員工擇🔞機把(ba)工件按明碼所示(shì)✔️,放置在相對于的(de)貨架上,完成一次(ci)分揀取闆動作。

取(qu)走該工件後文本(běn)顯示器就會記錄(lu)"通道1"分揀位,(A/B)架☂️幾(ji)層🔞,進入一塊闆料(liào)。

2、當第二塊工件也(yě)是進入到"通道1"分(fèn)揀位處,操作人員(yuán)㊙️來不及放置在架(jia)子上時,可以把連(lián)續的闆件放置在(zai)緩存架上,則另外(wài)的操作人員就補(bǔ)位把緩存架上的(de)😄闆件取走,放置在(zai)明碼所要求的架(jià)子上。文本顯示器(qì)🈲就會記錄"通道1"分(fèn)揀位進入第💘二塊(kuài)闆料。

當出現連續(xu)幾塊工件都是進(jìn)入到同一分揀位(wei)時,操作♍人員就相(xiàng)互補位,當再有工(gōng)件進入同一分揀(jiǎn)位并須從該分揀(jiǎn)位輸出時,此時操(cao)作人員又無法💞補(bǔ)位,則該工件繼續(xù)運行中将觸發到(dao)該段滾筒線的變(biàn)頻減速傳感器,同(tóng)時啓動💚該段滾筒(tǒng)線減速模✌️式并啓(qi)動攔截機構,防止(zhǐ)該工件往下輸送(song),直到操✊作人員把(bǎ)該工件取走,該段(duàn)滾筒線就會恢複(fú)原來的輸送速🥵度(dù),如果該段輸送線(xian)啓動了減速模式(shi)後😘該🏃🏻工件又未被(bei)取走之前,還有工(gong)件須經過或進入(rù)該段輸送線,則該(gai)段輸送線前的所(suo)有輸送線也将同(tóng)時啓動減速模式(shi),防止工件出現碰(peng)撞的情況,直到該(gāi)工件被🔴拿取後,所(suo)有輸送線恢複原(yuán)來的輸送速度。

3、架(jià)子可放多個包裝(zhuāng)箱的工件,一層爲(wei)一個包裝箱,也可(kě)以🚩兩層爲一個包(bao)裝箱(如果采用兩(liǎng)層爲一個🏃♀️包裝👉箱(xiang),大小闆♊分别存放(fàng),以便于包裝堆垛(duǒ)時選取大小闆的(de)方便),當存架放滿(mǎn)工件時,該分揀位(wei)的三色報警燈三(san)色長亮,表示可以(yi)出貨,即提示車間(jian)搬運工把該緩㊙️存(cun)架運到包裝區上(shang)并把空的緩存架(jia)運回到該位。

4、每一(yī)塊上自動化連線(xian)的工件都按照以(yi)上的操作進行分(fen)揀,當出現工件不(bú)能被0#自動掃碼槍(qiāng)成功解碼,則該工(gong)件被視爲異常工(gōng)件,一直輸送到自(zì)動化連線末端的(de)異常出口處,再由(yóu)操作人員拿起并(bing)放💜到異常件小車(che)上,由人工處理該(gai)工件;如果該工件(jiàn)沒有被1#解碼器成(chéng)功解碼,但在輸送(song)到♊異常出口的過(guò)程中被某一工位(wèi)的解碼器成功解(jie)碼,該工件依然被(bei)視爲正常工件(傳(chuán)感器靈敏度差異(yì))。

5、當"通道1"分揀位到(dào)"通道8"分揀位中的(de)任意一個輸出⛷️口(kǒu)連續有多個工件(jiàn)需從該出口輸出(chu)時,操作人員将活(huó)動緩✊存車拉到身(shen)旁并把工件臨時(shí)堆疊在活動緩存(cun)車上(哪裏方便堆(dui)疊工🐪件活動暫存(cun)架就往🧡那裏放),待(dài)💁入料口不再連續(xù)輸入時,操作人員(yuan)便可🈲以把活動緩(huan)存車推到該出口(kou)的貨架之間,按照(zhao)包裝分揀編号把(ba)該活動緩存車上(shàng)的工件分别存放(fàng)✔️到分揀架子上。

6、如(ru)果有更多的工件(jian)需從該出口輸出(chu)時,操作人員停👨❤️👨止(zhi)往分揀緩存架上(shàng)放料并拉着活動(dòng)緩存車到身旁,及(ji)時把在該出口輸(shū)🐕出的工件往活動(dòng)緩存車上堆疊或(huò)其他工位的操作(zuò)人員應立即補位(wèi),協助🛀🏻該工位的操(cao)作人員下料和緩(huǎn)存車上的分包堆(duī)放工作,從而減少(shǎo)操作人員搬運工(gong)件動♊作的次數和(he)降低勞動強度,而(ér)且降低了補位的(de)頻率,同時❗也提高(gāo)了分揀效率。這樣(yang)一來減少自動✉️化(huà)連線主線的🆚減速(su)慢行和停頓的次(ci)數,使之按照最大(da)效率運行,實現分(fèn)揀效率最大化。

7、當(dāng)該批次的所有闆(pǎn)件進完以後,該自(zì)動化連線的放🔴闆(pan)人員按一下該批(pī)次的接觸按鈕,在(zai)一定時間内自動(dòng)化連線系統就會(hui)根據自動化連線(xian)實際進入闆數與(yu)應該進入闆數進(jin)行數量比對,當實(shi)際闆🚩數與應該進(jìn)入闆數有差異時(shi),該分揀位♊出料口(kou)的♋三色報警燈黃(huang)燈在閃爍,即提示(shì)操作人員對該出(chū)口的闆件數量進(jin)行核對。

8、人員配備(bèi):1-2個放料操作人員(yuan),自動化連線兩邊(biān)各配備1-2個操作人(rén)員(在熟練或量少(shao)的情況下可配備(bei)1個操作人員,量多(duō)或不熟練的前提(tí)下配備2個操作人(ren)員)。